Stratégies Proactives pour Identifier et Gérer les Dangers en Milieu de Travail

juillet 18, 2022

Optimiser l’efficacité et la sécurité : La puissance de la méthode 5S en industrie

juillet 18, 2022

Stratégies Proactives pour Identifier et Gérer les Dangers en Milieu de Travail

juillet 18, 2022

Optimiser l’efficacité et la sécurité : La puissance de la méthode 5S en industrie

juillet 18, 2022Dans le secteur industriel d’aujourd’hui, la sécurité et l’efficacité ne sont pas seulement des objectifs, mais des impératifs. La méthodologie 5S, un principe clé du lean management, propose une approche structurée pour créer un espace de travail organisé et performant. Développée dans l’industrie manufacturière japonaise, la méthode 5S améliore l’efficacité opérationnelle en favorisant la propreté, l’ordre et la gestion visuelle. Découvrez comment l’adopter pour optimiser votre environnement industriel.

La Méthodologie 5S : Une Approche Structurée

Le 5S ne se résume pas au rangement—c’est un système stratégique qui améliore à la fois la productivité et la sécurité. Ses cinq étapes—Sélectionner, Situer, Scintiller, Standardiser et Suivre—sont conçues pour optimiser les flux de travail et éliminer les inefficacités.

1. Sélectionner (Sort)

Supprimez les objets inutiles et ne conservez que l’essentiel. Cela réduit les distractions, améliore l’efficacité et garantit un espace de travail épuré.

2. Situer (Set in Order)

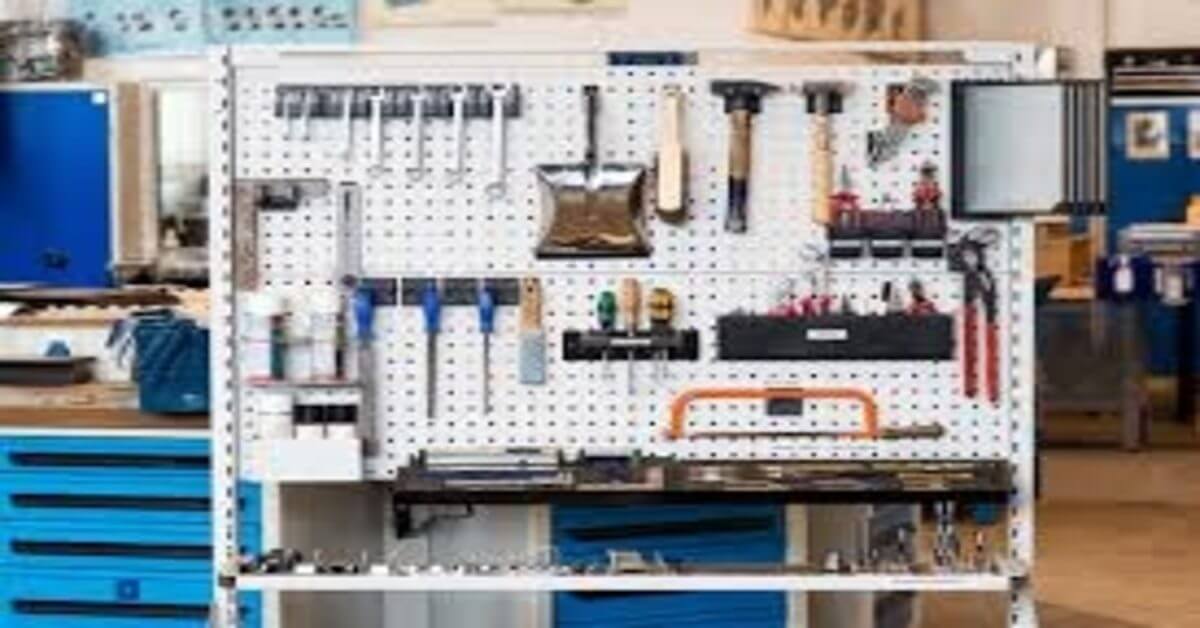

Organisez les outils et équipements de manière logique pour faciliter leur accès. Utilisez des outils de gestion visuelle comme des étiquettes, des marquages au sol et des panneaux ombrés pour minimiser les pertes de temps.

3. Scintiller (Shine)

Intégrez le nettoyage à la routine quotidienne. Une propreté constante améliore la sécurité et permet de détecter l’usure du matériel ou d’éventuels dangers avant qu’ils ne deviennent problématiques.

4. Standardiser (Standardize)

Établissez des procédures claires basées sur les trois premières étapes. Une standardisation efficace réduit les erreurs humaines et assure des opérations plus fluides.

5. Suivre (Sustain)

Ancrez la culture 5S dans votre entreprise grâce à des audits réguliers, des formations et un engagement managérial fort pour garantir des améliorations durables.

Mise en Pratique du 5S dans Votre Environnement Industriel

Pas besoin de réinventer votre processus : des améliorations progressives suffisent pour obtenir des résultats significatifs. Voici comment intégrer 5S dans votre usine :

✅ Sélectionner : Utilisez le marquage rouge pour identifier et éliminer les éléments inutiles.

✅ Situer : Attribuez un emplacement précis aux outils, avec des étiquettes et des repères visuels.

✅ Scintiller : Mettez en place un programme de nettoyage régulier pour améliorer la sécurité et la productivité.

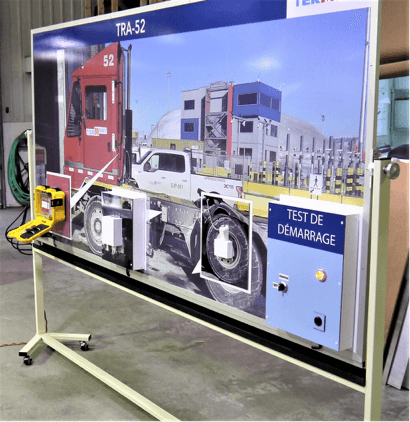

✅ Standardiser : Définissez des procédures claires avec des schémas et des instructions visuelles.

✅ Suivre : Surveillez l’adhésion au 5S grâce à des tableaux de bord et motivez vos équipes par des réunions et des reconnaissances de bonnes pratiques.

Pourquoi Adopter le 5S ? Les Bénéfices Concrets

L’implémentation de la méthode 5S va bien au-delà du rangement : elle permet d’obtenir des résultats mesurables :

✔️ Identification et résolution rapide des problèmes

✔️ Maintien constant de standards élevés

✔️ Engagement accru des employés

✔️ Réduction des temps d’arrêt et amélioration de la productivité

Améliorez la Sécurité au Travail avec EZSecur

Le 5S est une première étape vers un environnement plus efficace et plus sûr. EZSecur vous accompagne avec des solutions expertes en signalétique industrielle et sécurité au travail pour vous aider à maintenir un espace organisé, conforme et sans danger.

Découvrez nos solutions sur www.ezsecur.com.

Adoptez la méthodologie 5S et transformez votre environnement industriel en un modèle d’excellence opérationnelle dès aujourd’hui !